长城全新高性能膜电极实现规模化量产 开启氢能产业化发展新阶段

近期,长城旗下未势能源攻克燃料电池行业“卡脖子”难题,实现完全自研全新高性能膜电极规模化量产,代表着长城燃料电池技术从研发阶段迈进产业化发展新阶段,加速了膜电极国产化进程,高效促进燃料电池技术规模化应用。

高性能膜电极

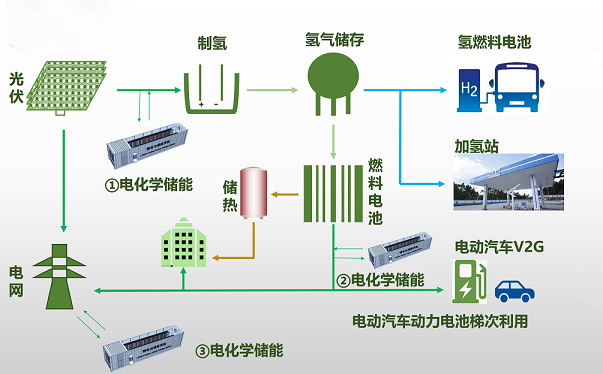

当前,我国氢能源产业及氢燃料电池汽车产业迎来高速发展时期,但产业化之路上,还有一些核心部件依赖进口,从成本、供应链安全上都制约着规模化应用的发展。对此,长城勇担大企业之社会责任,构建国际级“制 - 储 - 运 - 加 - 应用”一体化供应链生态的氢能战略,从全产业布局,不断加大研发投入,突破多项核心部件的技术壁垒,有效推动氢能产业化发展。此次,高性能膜电极规模化量产正是长城氢能战略中的一项重要成果。

研发、制造双突破 百万片以上年产量加速膜电极国产化进程

作为燃料电池的核心关键部件,膜电极结构设计和制备工艺非常复杂,整个研发周期长、技术壁垒高,实现规模化量产难度十分高。长城从技术研发和生产制造两方面进行突破,成功实现规模化量产,有效促进核心部件国产化进程。

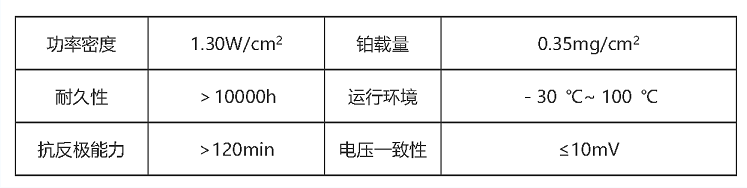

膜电极技术方面,长城创新“梯度技术”,采用多阶分散制浆技术、梯度转印技术、薄片化封装技术实现离聚物定向梯度化分布,形成了特有的商业化膜电极技术序列。依托此项创新性技术,长城陆续攻克了高功率密度、可靠封装和循环寿命等关键技术瓶颈,自主研发的膜电极产品拥有高性能特点,单位面积发电功率、催化剂铂载量、使用寿命等关键性能指标均达到国内、国际先进水平,进一步促进膜电极核心技术国产化替代率,提升了自主技术的全球竞争力。

膜电极关键参数

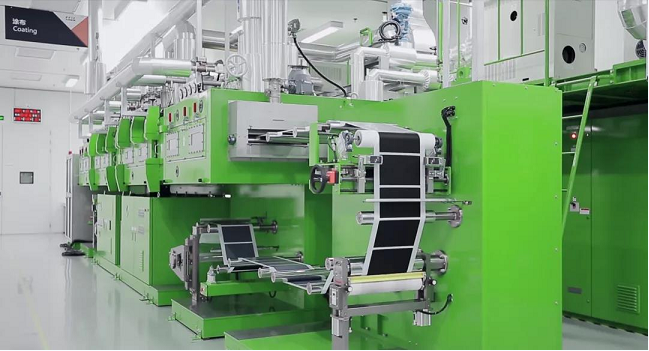

产品生产制造上,长城在智能制造上不断实践探索,个性化定制全球先进的日、德等高精度生产设备,自主设计全自动“卷对卷”膜电极生产线,集成在线检测技术,实现全流程高精度控制,保障了产品的一致性和可靠性。该产线全面达产后,可年产膜电极百万片以上,预计年产值超3亿元以上,为加速膜电极国产化进程,推动燃料电池技术规模化应用提供了有力支撑。

膜电极生产线

目前,高性能膜电极产品已全面开始接受国内、外客户订单,并将于2021年底批量化交付欧洲、加拿大等海外市场,与此同时,下一代产品开发和柔性的产线设计,也在同步进行中。未来,随着产品的不断应用和创新,长城在全球氢能市场上的竞争力将越来越强,而中国品牌的话语权也将越来越大。

全产业链发力 全面推动氢能产业规模化发展

一直以来,长城积极推进氢能产业发展,在全产业链同时大力布局,以突破性的技术和优势合作,加速产品落地和规模化应用,全面助推氢能产业规模化发展。目前已建成并运行国内首座氢能技术中心,实现氢能及燃料电池产业关键部件完全自主化,未来3年内,长城还将继续投入超过30亿元研发费用,并达到万套产能规模。

具体成果方面,上游制氢领域推出新一代钙钛矿太阳能光伏技术,实现破世界纪录的20.01%光电转换效率;中游储氢领域的氢+电储能系统是一套规模化可再生能源存储解决方案;下游核心产品层面上,长城的氢能核心动力系统零部件,能够全面供应公交/大巴+重卡/物流+乘用车三大应用平台。

目前长城已经实现“电堆及核心组件、燃料电池发动机及组件(控制器等)、Ⅳ型储氢瓶、高压储氢阀门、氢安全、液氢工艺”六大核心技术和产品的知识产权完全自主化,多项技术均解决了制约行业发展的难题。此外,基于全产业链发展,长城在促进氢能产业规模化发展上也取得了诸多成果,除了此次高性能膜电极规模化量产外,长城此前完全自研的百千瓦级大功率燃料电池系统已经装车重卡正式投运,促进了氢能产业商业化发展。

在国际级一体化供应链生态战略下,长城以不断创新的核心技术和产品制造能力实现诸多核心产品自主化规模量产,通过完整的产业布局大幅提升整个氢能产业规模化应用的速度,全面提升全球核心竞争力,不仅能够有效推进此前提出的全球氢能市场占有率前三的目标,同时也为中国氢能产业发展贡献重要力量,为全社会实现碳中和与绿色发展高效助力。